Einführung in Schrauben-Hardware Schraubenbeschläge sind ein grundlegender Bestandteil bei Bau-, Fertigungs- und Heimwerkerprojekten. Es spielt eine entscheidende Rolle bei der sicheren Ve...

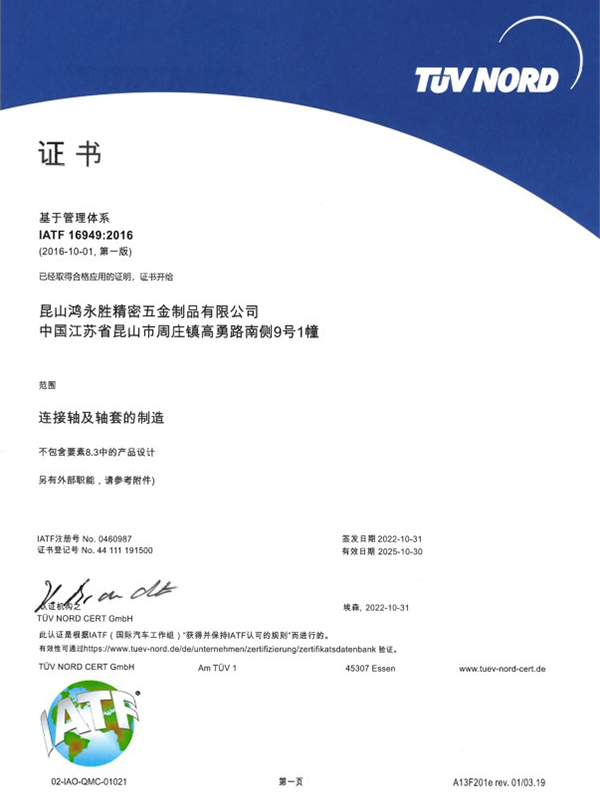

MEHR LESENDas Unternehmen hat zwei Qualitätsmanagement-Zertifikate erhalten: ISO9001:2015 und IATF16949:2016.

Derzeit ist das Unternehmen für die Erbringung von Dienstleistungen für Japan, Schweden, die Vereinigten Staaten, Singapur, Malaysia, Hongkong und das Perlflussdelta sowie für viele andere Kunden tätig. Derzeit sind die Hauptkunden: Japan Sharp (SHARP), Japan SMC, Japan Panasonic (Panasonic), das schwedische Automobilunternehmen VOVOL usw., alle mit einer Anlageinvestition von mehr als 30 Millionen Dollar, heißen Freunde aus allen Gesellschaftsschichten in der Fabrik willkommen, um sie zu besuchen, zu studieren, zu beraten und zu kommen! Wir heißen Freunde aus allen Lebensbereichen willkommen, unsere Fabrik zu besuchen, Nachforschungen anzustellen, sich zu beraten und zur Probenverarbeitung zu uns zu kommen.

Wir freuen uns darauf, mit Ihnen eine gute Geschäftspartnerschaft in gegenseitigem Vertrauen und Gegenseitigkeit aufzubauen!

-

-

Einführung in Rundkopf-Kreuzschrauben Rundkopf-Querschrauben sind eine Art Befestigungselement, das häufig im Baugewerbe, im Maschinenbau und in industriellen Anwendungen eingesetzt wird. ...

MEHR LESEN -

Einführung in Kupfer-, Stahl- und Messingmuttern Muttern sind unverzichtbare Befestigungselemente, die in verschiedenen mechanischen, elektrischen und Bauanwendungen verwendet werden. Zu den am ...

MEHR LESEN -

Einführung in Kohlenstoffstahlschrauben Kohlenstoffstahlschrauben werden aufgrund ihrer außergewöhnlichen Festigkeit, Vielseitigkeit und Kosteneffizienz häufig im Baugewerbe, in Industriem...

MEHR LESEN

Welche verschiedenen Installationsmethoden gibt es für Nietmuttern im Automobilbereich?

Nietmuttern für Kraftfahrzeuge können abhängig von den Anwendungsanforderungen, der Art der Nietmutter und den verfügbaren Werkzeugen mit verschiedenen Methoden montiert werden. Hier sind einige gängige Installationsmethoden:

Manuelle Installation mit Handwerkzeugen

Handnietmutternwerkzeuge: Diese Werkzeuge sind speziell für die manuelle Installation von Nietmuttern konzipiert. Sie verfügen in der Regel über einen Gewindedorn, der in die Nietmutter eingeschraubt wird. Beim Zusammendrücken der Griffe zieht das Werkzeug den Dorn, wodurch sich die Nietmutter ausdehnt und im Material verankert.

Mutterneinsätze mit Schraubenschlüssel: Für kleinere Arbeiten kann eine einfache Kombination aus einer Schraube, einer Mutter und zwei Schraubenschlüsseln verwendet werden. Der Bolzen wird durch die Nietmutter geschraubt und die Mutter wird gegen die Nietmutter festgezogen, während der Bolzen festgehalten wird. Beim Anziehen der Mutter wird die Nietmutter gezogen und verformt, um sie an Ort und Stelle zu sichern.

Pneumatische Installation

Pneumatische Nietmutternwerkzeuge: Diese luftbetriebenen Werkzeuge werden für eine schnellere und gleichmäßigere Installation von Nietmuttern verwendet, insbesondere bei Anwendungen mit hohem Volumen. Das Werkzeug nutzt Druckluft, um den Dorn zu ziehen und sorgt so für eine schnelle und gleichmäßige Aufweitung der Nietmutter. Druckluftwerkzeuge sind ideal für Montagelinien und Industrieumgebungen.

Hydraulische Installation

Hydraulische Nietmutternwerkzeuge: Ähnlich wie pneumatische Werkzeuge verwenden hydraulische Werkzeuge hydraulischen Druck, um Nietmuttern zu installieren. Sie werden häufig für Schwerlastanwendungen eingesetzt, bei denen höhere Montagekräfte erforderlich sind. Hydraulische Werkzeuge bieten eine präzise Steuerung und eignen sich für groß angelegte Fertigungsprozesse.

Batteriebetriebene Installation

Batteriebetriebene Nietmutternwerkzeuge: Diese kabellosen Werkzeuge bieten Mobilität und Benutzerfreundlichkeit und kombinieren die Leistung pneumatischer oder hydraulischer Werkzeuge mit dem Komfort des Batteriebetriebs. Sie eignen sich für verschiedene Installationsumgebungen, einschließlich Vor-Ort- und Remote-Standorten.

Automatische Installation

Automatisierte Nietmutternmaschinen: In Produktionsumgebungen mit hohem Volumen können vollautomatische Maschinen Nietmuttern effizient und präzise installieren. Diese Maschinen sind in Montagelinien integriert und können so programmiert werden, dass sie Nietmuttern in bestimmten Abständen und an bestimmten Positionen installieren, um Konsistenz und Geschwindigkeit zu gewährleisten.

Spin-Spin-Installation

Spin-Spin-Werkzeuge: Diese Werkzeuge verwenden eine Drehbewegung, um Nietmuttern zu installieren. Der Dorn dreht und zieht gleichzeitig, wodurch sich die Nietmutter ausdehnt und das Material festhält. Die Spin-Spin-Installation ist schnell und effizient und wird oft in automatisierten oder halbautomatischen Setups verwendet.

Spin-Pull-Installation

Spin-Pull-Werkzeuge: Bei dieser Methode dreht das Werkzeug den Dorn, um ihn in die Nietmutter einzufädeln, und zieht dann, um die Nietmutter zu verformen und an Ort und Stelle zu setzen. Spin-Pull-Werkzeuge ermöglichen eine präzise Kontrolle des Installationsprozesses und werden in verschiedenen industriellen Anwendungen eingesetzt.

Installation des Schlagschraubers

Schlagschrauber: Bei bestimmten Hochleistungs-Nietmuttern können Schlagschrauber verwendet werden, um das erforderliche Drehmoment zum Einsetzen der Nietmutter bereitzustellen. Die Schlagwirkung hilft, die Nietmutter in dickeren oder härteren Materialien zu befestigen.

Jede dieser Methoden hat ihre Vorteile und wird auf der Grundlage der spezifischen Anforderungen der Anwendung ausgewählt, z. B. des Umfangs der Installationen, der Art der verwendeten Materialien sowie der gewünschten Geschwindigkeit und Konsistenz des Installationsprozesses.