Einführung in Schrauben-Hardware Schraubenbeschläge sind ein grundlegender Bestandteil bei Bau-, Fertigungs- und Heimwerkerprojekten. Es spielt eine entscheidende Rolle bei der sicheren Ve...

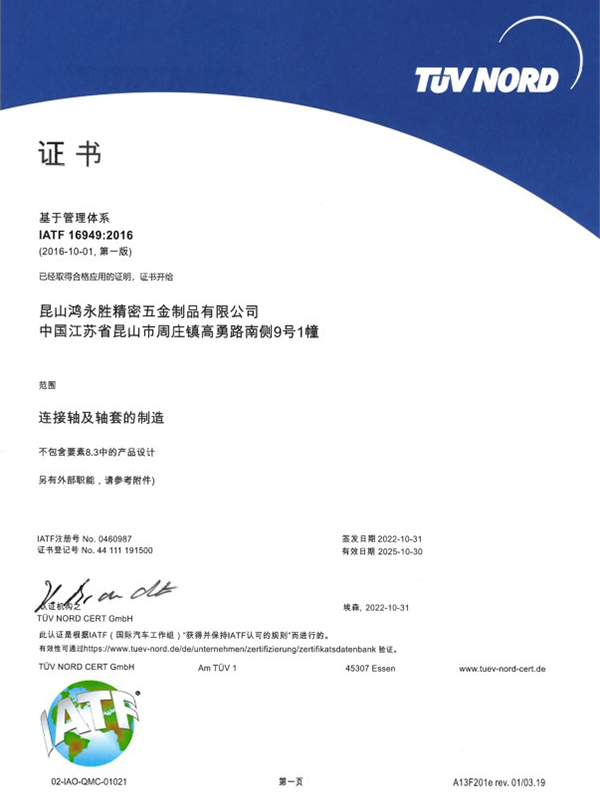

MEHR LESENDas Unternehmen hat zwei Qualitätsmanagementzertifikate erhalten: ISO9001:2015 und IATF16949:2016.

Derzeit ist das Unternehmen für die Erbringung von Dienstleistungen für Japan, Schweden, die Vereinigten Staaten, Singapur, Malaysia, Hongkong und das Perlflussdelta sowie für viele andere Kunden tätig. Derzeit sind die Hauptkunden: Japan Sharp (SHARP), Japan SMC, Japan Panasonic (Panasonic), das schwedische Automobilunternehmen VOVOL usw., alle mit einer Anlageinvestition von mehr als 30 Millionen Dollar, heißen Freunde aus allen Gesellschaftsschichten in der Fabrik willkommen, um sie zu besuchen, zu studieren, zu beraten und zu kommen! Wir heißen Freunde aus allen Lebensbereichen willkommen, unsere Fabrik zu besuchen, Nachforschungen anzustellen, sich zu beraten und zur Probenverarbeitung zu uns zu kommen.

Wir freuen uns darauf, mit Ihnen eine gute Geschäftsbeziehung mit gegenseitigem Vertrauen und Gegenseitigkeit aufzubauen!

-

-

Einführung in Rundkopf-Kreuzschrauben Rundkopf-Querschrauben sind eine Art Befestigungselement, das häufig im Baugewerbe, im Maschinenbau und in industriellen Anwendungen eingesetzt wird. ...

MEHR LESEN -

Einführung in Kupfer-, Stahl- und Messingmuttern Muttern sind unverzichtbare Befestigungselemente, die in verschiedenen mechanischen, elektrischen und Bauanwendungen verwendet werden. Zu den am ...

MEHR LESEN -

Einführung in Kohlenstoffstahlschrauben Kohlenstoffstahlschrauben werden aufgrund ihrer außergewöhnlichen Festigkeit, Vielseitigkeit und Kosteneffizienz häufig im Baugewerbe, in Industriem...

MEHR LESEN

Welche Herstellungsverfahren gibt es für nicht standardmäßige Schrauben?

Im Herstellungsprozess von Nicht standardmäßige Schrauben Es gibt mehrere wichtige Schritte, die entscheidend sind, um die Leistung und Qualität der Schrauben sicherzustellen. Im Folgenden finden Sie eine detaillierte Beschreibung einiger wichtiger Herstellungsprozesse:

Materialauswahl und -verarbeitung: Die Leistung von Sonderschrauben hängt maßgeblich von den ausgewählten Materialien ab. Materialien wie hochfester Stahl, Edelstahl oder spezieller legierter Stahl können basierend auf den Arbeitsbedingungen der Schraube (z. B. Belastung, Temperatur, korrosive Umgebung) ausgewählt werden. Durch eine Materialvorbehandlung wie Glühen oder Normalisieren können die inneren Spannungen der Rohmaterialien beseitigt, die Verarbeitungsleistung verbessert und die anschließende Kaltumformung oder Wärmebehandlung vorbereitet werden.

Kaltstauchverfahren: Kaltstauchen ist ein effizientes Verfahren zur Herstellung von Schraubenköpfen und -schäften, das sich besonders für die Massenproduktion eignet. Beim Kaltstauchverfahren wird der Metallrohling bei Raumtemperatur in die Form gepresst und verformt sich plastisch zu Kopf und Schaft des Bolzens. Kaltstauchen kann die Kompaktheit und Festigkeit von Schrauben verbessern, erfordert jedoch eine höhere Plastizität des Materials.

Gewindeverarbeitung: Das Gewinde ist ein wichtiger Bestandteil der Schraube und seine Verarbeitungsqualität wirkt sich direkt auf die Verbindungsleistung der Schraube aus. Gewinde können durch Schneiden, Walzen oder Kaltumformen bearbeitet werden. Schneidgewinde eignen sich für die Einzelstück- oder Kleinserienproduktion, während gerollte Gewinde und kaltgeformte Gewinde eher für die Massenproduktion geeignet sind und die Festigkeit und Genauigkeit der Gewinde verbessern können.

Wärmebehandlungsprozess: Die Wärmebehandlung ist ein wichtiges Mittel zur Verbesserung der mechanischen Eigenschaften von Schrauben. Durch Abschrecken und Anlassen können die Härte und Festigkeit der Schraube bei Beibehaltung einer gewissen Zähigkeit deutlich verbessert werden. Um optimale Materialeigenschaften zu erzielen, müssen Temperaturkontrolle, Haltezeit und Abkühlgeschwindigkeit während der Wärmebehandlung präzise gesteuert werden.

Qualitätsprüfung und -kontrolle: Nicht standardmäßige Schrauben erfordern in jeder Phase des Herstellungsprozesses eine strenge Qualitätsprüfung, einschließlich Maßhaltigkeit, Oberflächenqualität, Gewindegenauigkeit und mechanischer Eigenschaften. Zur Erkennung von Defekten innerhalb von Schrauben können zerstörungsfreie Prüftechnologien wie Ultraschallprüfung und Magnetpulverprüfung eingesetzt werden.

Oberflächenbehandlung: Der Oberflächenbehandlungsprozess ist entscheidend für die Korrosionsbeständigkeit und Lebensdauer der Schraube. Zu den gängigen Oberflächenbehandlungen gehören Elektroverzinken, Feuerverzinken, Vernickeln, Phosphatieren, Beschichten und Lackieren usw. Diese Behandlungen bieten nicht nur eine zusätzliche Schutzschicht, sondern verbessern auch das Aussehen der Schraube.

Kundenspezifisches Design: Da es sich um eine nicht standardmäßige Schraube handelt, muss ihr Design häufig an die spezifischen Anwendungsanforderungen angepasst werden. Dazu können unkonventionelle Kopfformen, spezielle Gewindeserien, verlängerte oder verkürzte Längen usw. gehören. Kundenspezifisches Design erfordert von den Herstellern flexible Designmöglichkeiten und Verarbeitungstechnologie.

Montage und Funktionsprüfung: Bei einigen nicht standardmäßigen Schrauben, die mit anderen Teilen verwendet werden müssen, ist der Montageprozess ebenfalls Teil der Fertigung. Nach der Montage ist außerdem eine Funktionsprüfung erforderlich, um die Übereinstimmung und Anzugsleistung der Schrauben mit anderen Teilen zu überprüfen.

Zusammen stellen diese fokussierten Prozessschritte sicher, dass kundenspezifische Schrauben spezifische Anwendungsanforderungen erfüllen und gleichzeitig eine hohe Qualität und Zuverlässigkeit gewährleisten. Hersteller, die nicht standardmäßige Schrauben herstellen, müssen über ein hohes Maß an Prozesskontrollfunktionen und Qualitätssicherungssystemen verfügen.

Was sind die Vorteile der Kaltstauchherstellung? Nicht standardmäßige Schrauben ?

Das Kaltstauchverfahren ist ein wichtiges Verfahren zur Herstellung nicht standardmäßiger Schrauben, insbesondere in der Massenproduktion. Es hat viele wesentliche Vorteile:

Hohe Produktionseffizienz: Der Kaltstauchprozess kann durch automatisierte Produktionslinien realisiert werden, was die Produktionseffizienz und den Output erheblich verbessert. Die automatisierte Kaltstauchmaschine kann Schrauben schnell und kontinuierlich produzieren, was für den Produktionsbedarf in großem Maßstab geeignet ist.

Hohe Materialausnutzung: Der Kaltstauchprozess kann direkt von Metallstangen oder -drähten ausgehen und diese in einem Schritt durch die Form formen, wodurch Materialverschwendung reduziert und die Materialausnutzung verbessert wird.

Verbesserte Festigkeit und Härte: Beim Kaltstauchen erfährt das Metallmaterial bei Raumtemperatur eine plastische Verformung. Durch diese Kaltverfestigung kann die Festigkeit und Härte der Schraube verbessert werden. Insbesondere bei hochfesten, nicht standardmäßigen Schrauben ist die Kaltstauchtechnik ein wirksames Mittel zur Verbesserung der mechanischen Eigenschaften.

Hohe Maßgenauigkeit: Durch das Kaltstauchverfahren kann die Größe der Schraube, einschließlich Durchmesser, Länge und Gewindeteil, genau gesteuert werden. Durch präzises Formdesign und Verarbeitung können Kaltstauchschrauben eine hohe Maßhaltigkeit und Konsistenz erreichen.

Gute Oberflächenqualität: Der plastische Metallfluss während des Kaltstauchprozesses kann die Körner verfeinern und innere Defekte reduzieren, wodurch die Oberflächenqualität der Schraube verbessert wird. Kaltgeschmiedete Schrauben haben normalerweise eine glattere und sauberere Oberfläche.

Niedrige Produktionskosten: Aufgrund der hohen Produktionseffizienz und der hohen Materialausnutzung kann das Kaltstauchverfahren die Produktionskosten einer einzelnen Schraube erheblich senken. Darüber hinaus reduziert die automatisierte Produktion die Arbeitskosten.

Große Auswahl an anwendbaren Materialien: Das Kaltstauchverfahren eignet sich für eine Vielzahl von Metallmaterialien, einschließlich Kohlenstoffstahl, legiertem Stahl, Edelstahl usw. Dies bietet Flexibilität bei der Materialauswahl für nicht standardmäßige Schrauben.

Umweltfreundlich: Das Kaltstauchverfahren erfordert keine Heizung, so dass während des Produktionsprozesses keine große Wärmemenge und keine Emissionen entstehen. Es handelt sich um eine umweltfreundliche Herstellungsmethode.

Weniger Nachbearbeitung: Da durch das Kaltstauchverfahren Schrauben hergestellt werden können, die dem Endprodukt nahe kommen, wird der Nachbearbeitungs- und Beschnittaufwand reduziert, was Zeit und Kosten spart.

Kann komplexe Formen herstellen: Mit dem Kaltstauchverfahren können nicht nur Schrauben in Standardformen hergestellt werden, sondern auch nicht standardmäßige Schrauben mit komplexen Formen und Größen, um spezielle Designanforderungen zu erfüllen.

Diese Vorteile des Kaltstauchverfahrens machen es zu einem der bevorzugten Verfahren zur Herstellung von nicht standardmäßigen Schrauben und eignen sich besonders für Anwendungen, bei denen strenge Anforderungen an Festigkeit, Genauigkeit und Kosten gestellt werden. Allerdings weist das Kaltstauchverfahren auch gewisse Einschränkungen auf. Es erfordert beispielsweise eine hohe Plastizität des Materials und ist nicht für die Herstellung großer oder komplex geformter Schrauben geeignet. Daher müssen bei der Auswahl eines Herstellungsverfahrens die Designanforderungen, das Produktionsvolumen und die Kosteneffizienz der Schraube umfassend berücksichtigt werden.