Einführung in Schrauben-Hardware Schraubenbeschläge sind ein grundlegender Bestandteil bei Bau-, Fertigungs- und Heimwerkerprojekten. Es spielt eine entscheidende Rolle bei der sicheren Ve...

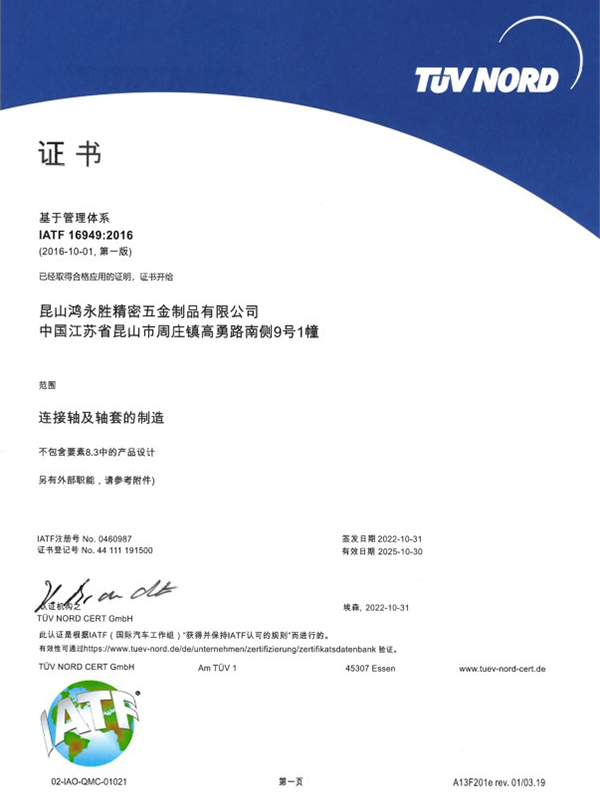

MEHR LESENDas Unternehmen hat zwei Qualitätsmanagementzertifikate erhalten: ISO9001:2015 und IATF16949:2016.

Derzeit ist das Unternehmen für die Erbringung von Dienstleistungen für Japan, Schweden, die Vereinigten Staaten, Singapur, Malaysia, Hongkong und das Perlflussdelta sowie für viele andere Kunden tätig. Derzeit sind die Hauptkunden: Japan Sharp (SHARP), Japan SMC, Japan Panasonic (Panasonic), das schwedische Automobilunternehmen VOVOL usw., alle mit einer Anlageinvestition von mehr als 30 Millionen Dollar, heißen Freunde aus allen Gesellschaftsschichten in der Fabrik willkommen, um sie zu besuchen, zu studieren, zu beraten und zu kommen! Wir heißen Freunde aus allen Lebensbereichen willkommen, unsere Fabrik zu besuchen, Nachforschungen anzustellen, sich zu beraten und zur Probenverarbeitung zu uns zu kommen.

Wir freuen uns darauf, mit Ihnen eine gute Geschäftsbeziehung mit gegenseitigem Vertrauen und Gegenseitigkeit aufzubauen!

-

-

Einführung in Rundkopf-Kreuzschrauben Rundkopf-Querschrauben sind eine Art Befestigungselement, das häufig im Baugewerbe, im Maschinenbau und in industriellen Anwendungen eingesetzt wird. ...

MEHR LESEN -

Einführung in Kupfer-, Stahl- und Messingmuttern Muttern sind unverzichtbare Befestigungselemente, die in verschiedenen mechanischen, elektrischen und Bauanwendungen verwendet werden. Zu den am ...

MEHR LESEN -

Einführung in Kohlenstoffstahlschrauben Kohlenstoffstahlschrauben werden aufgrund ihrer außergewöhnlichen Festigkeit, Vielseitigkeit und Kosteneffizienz häufig im Baugewerbe, in Industriem...

MEHR LESEN

Wie können Maßtoleranzen während des Herstellungsprozesses von nicht standardmäßigen Schrauben kontrolliert werden?

Die Kontrolle von Maßtoleranzen während des Herstellungsprozesses von nicht standardmäßigen Schrauben ist ein wichtiger Schritt zur Gewährleistung der Produktqualität und -funktionalität. Im Folgenden finden Sie detaillierte Antworten auf einige wichtige Aspekte:

Präzisionsbearbeitungstechnik: Die Herstellung von nicht standardmäßige Schrauben In der Regel werden Präzisionsbearbeitungstechnologien wie CNC-Drehmaschinen (NC), Präzisionsschleifmaschinen oder Drahtschneiden usw. verwendet, um eine hochpräzise Maßkontrolle zu erreichen. Diese Technologien ermöglichen eine präzise Steuerung kritischer Abmessungen wie Schraubendurchmesser, Länge, Gewindeabstand usw., um spezifische Toleranzanforderungen zu erfüllen.

Materialauswahl und -verarbeitung: Die Auswahl des geeigneten Materials ist für die Kontrolle von Maßtoleranzen von entscheidender Bedeutung, da die Kaltverfestigungsrate, der Wärmeausdehnungskoeffizient und die Schrumpfrate verschiedener Materialien die Dimensionsstabilität des Endprodukts beeinflussen können. Der Wärmebehandlungsprozess von Materialien wie Glühen, Normalisieren oder Abschrecken kann die Verarbeitungseigenschaften von Materialien verbessern und die Verformung während der Verarbeitung verringern.

Formdesign: Bei nicht standardmäßigen Schrauben, die im Kaltstauch- oder Warmstauchverfahren hergestellt werden, wirkt sich die Konstruktionsgenauigkeit der Form direkt auf die Maßtoleranz des Produkts aus. Durch den Einsatz hochpräziser Formenherstellungsgeräte und strenger Formenannahmestandards kann die Maßgenauigkeit der Form sichergestellt und dadurch die Maßhaltigkeit nicht standardmäßiger Schrauben verbessert werden.

Online-Erkennungs- und Feedbacksystem: Während des Produktionsprozesses kann die Online-Erkennung in Echtzeit Maßabweichungen rechtzeitig erkennen und Verarbeitungsparameter schnell anpassen, um Maßtoleranzen einzuhalten. Automatisierte Qualitätskontrollsysteme, beispielsweise Maschinen mit automatischen Feedback-Anpassungen, können den Einfluss menschlicher Faktoren auf die Maßkontrolle verringern.

Optimierung von Prozessparametern: Durch die Optimierung von Prozessparametern wie Schnittgeschwindigkeit, Vorschubgeschwindigkeit, Kühlmitteleinsatz usw. können Maßabweichungen während der Bearbeitung reduziert werden. Bei der Gewindebearbeitung sind die Wahl des passenden Werkzeugs und Werkzeugwinkels sowie die Optimierung des Schnittwegs wichtige Maßnahmen zur Kontrolle von Maßtoleranzen.

Umweltkontrolle: Die Temperatur- und Feuchtigkeitskontrolle der Produktionsumgebung ist für die Aufrechterhaltung der thermischen Stabilität von Materialien und Verarbeitungsgeräten von entscheidender Bedeutung, was sich direkt auf die Kontrolle von Maßtoleranzen auswirkt. Temperaturschwankungen können zu einer thermischen Ausdehnung oder Kontraktion von Materialien und Maschinen führen und so die Bearbeitungsgenauigkeit beeinträchtigen.

Qualitätsmanagementsystem: Implementieren Sie strenge Qualitätsmanagementsysteme wie ISO 9001 usw., um sicherzustellen, dass der gesamte Produktionsprozess den vorgeschriebenen Qualitätsstandards entspricht. Regelmäßige Qualitätsaudits und ein kontinuierlicher Verbesserungsprozess können dabei helfen, Probleme mit Maßtoleranzen zu erkennen und zu beheben.

Durch die umfassende Anwendung der oben genannten Maßnahmen können die Maßtoleranzen im Herstellungsprozess von nicht standardmäßigen Schrauben wirksam kontrolliert werden, um sicherzustellen, dass die Produktqualität den strengen Anforderungen der Kunden und Anwendungen entspricht.

Wie kann man entwerfen, um die Selbsthemmungsleistung von nicht standardmäßigen Schrauben zu verbessern?

Verbesserung der Selbsthemmungsleistung von nicht standardmäßige Schrauben ist der Schlüssel, um sicherzustellen, dass sie unter Vibrations- oder dynamischen Belastungsbedingungen dicht bleiben. Im Folgenden finden Sie eine detaillierte Erläuterung einiger wichtiger Designstrategien:

Optimierung des Gewindedesigns: Das Gewinde ist der Kernbestandteil der Selbsthemmungsleistung der Schraube. Durch die Optimierung der Gewindegeometrie kann die Selbsthemmungsleistung deutlich verbessert werden. Beispielsweise kann eine Erhöhung des Steigungswinkels des Gewindes die Neigung der Schraube zum Durchdrehen beim Anziehen verringern und so die Selbsthemmungsleistung verbessern. Darüber hinaus kann die Verwendung speziell geformter Gewinde wie Torx® oder Splines für eine größere Reibungskontaktfläche sorgen und den Selbsthemmungseffekt verstärken.

Materialauswahl und Oberflächenbehandlung: Der Reibungskoeffizient des Materials wirkt sich direkt auf die Selbsthemmungsleistung der Schraube aus. Die Wahl von Materialien mit einem hohen Reibungskoeffizienten, wie zum Beispiel bestimmte Legierungen oder Edelstahl mit speziell behandelten Oberflächen, kann die Reibung zwischen der Schraube und der Mutter oder dem Loch erhöhen. Darüber hinaus können Oberflächenbehandlungstechniken wie Phosphatierung, Nitrierung oder Beschichtungen (z. B. Nylonbeschichtung) den Reibungskoeffizienten des Gewindes weiter erhöhen und dadurch die Selbsthemmungsleistung verbessern.

Verbesserung des Kopfdesigns: Auch das Design des Schraubenkopfes hat einen wichtigen Einfluss auf die Selbsthemmungsleistung. Durch die Gestaltung spezieller Kopfformen, beispielsweise Köpfe mit rutschfester Textur oder Rillen, kann die Reibung zwischen Kopf und Werkzeug erhöht, das Gleiten während des Anziehvorgangs verringert und die Selbsthemmungsleistung verbessert werden.

Anti-Lockerungs-Design des Antriebssystems: Die Verwendung eines Antriebssystems mit Anti-Lockerungs-Eigenschaften, wie z. B. Anti-Lockerungs-Rillen oder speziell geformten Antriebsköpfen, kann die Selbsthemmungsleistung des Befestigungssystems verbessern. Diese Konstruktionen verhindern, dass sich die Schrauben nach dem Anziehen aufgrund von Vibrationen lösen.

Strukturelle Designinnovation: Die Gestaltung spezieller Strukturen am Gewindeteil der Schraube, wie z. B. Spiralnuten oder Rillen, kann die Kontaktfläche zwischen dem Gewinde und dem Gegenstück vergrößern und die Selbsthemmungsleistung verbessern. Diese Konstruktionskonstruktionen können die Neigung von Schrauben verringern, sich beim Anziehen zu drehen.

Wärmebehandlung und mechanische Eigenschaften: Eine ordnungsgemäße Wärmebehandlung kann die Härte und Festigkeit des Schraubenmaterials verbessern und dadurch die Selbsthemmungsleistung verbessern. Beispielsweise können Abschreck- und Anlassbehandlungen die Verschleißfestigkeit und Verformungsbeständigkeit von Schrauben verbessern, was für die Verbesserung der Selbsthemmungsleistung von entscheidender Bedeutung ist.

Präzise Kontrolle der Vorspannung: Die Kontrolle der richtigen Vorspannung ist entscheidend für die Selbsthemmungsleistung. Zu fest oder zu locker kann dazu führen, dass sich die Schrauben lösen. Durch die präzise Steuerung der Voranzugskraft kann die Stabilität der Schraube im angezogenen Zustand gewährleistet werden.

Durch die umfassende Anwendung der oben genannten Konstruktionsstrategien kann die Selbsthemmungsleistung von nicht standardmäßigen Schrauben erheblich verbessert werden, um deren Zuverlässigkeit und Sicherheit in verschiedenen Anwendungsumgebungen zu gewährleisten.