Einführung in Schrauben-Hardware Schraubenbeschläge sind ein grundlegender Bestandteil bei Bau-, Fertigungs- und Heimwerkerprojekten. Es spielt eine entscheidende Rolle bei der sicheren Ve...

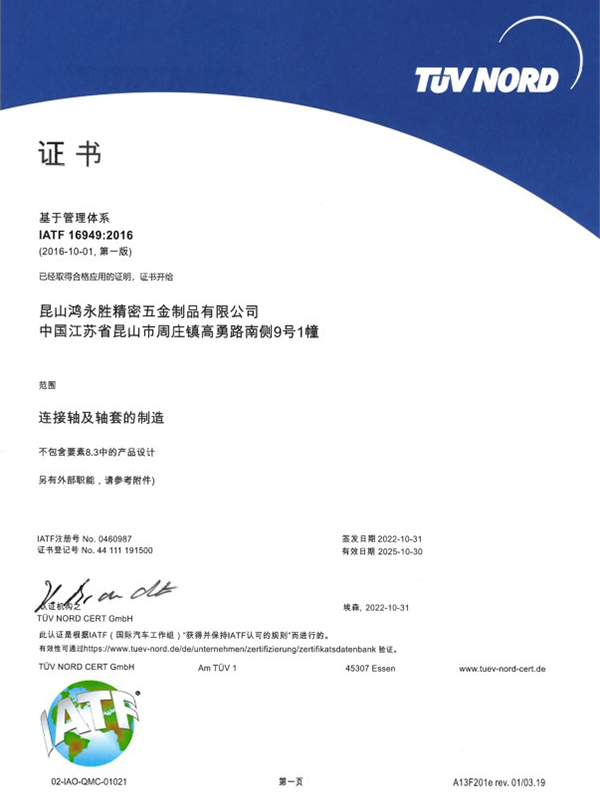

MEHR LESENDas Unternehmen hat zwei Qualitätsmanagementzertifikate erhalten: ISO9001:2015 und IATF16949:2016.

Derzeit ist das Unternehmen für die Erbringung von Dienstleistungen für Japan, Schweden, die Vereinigten Staaten, Singapur, Malaysia, Hongkong und das Perlflussdelta sowie für viele andere Kunden tätig. Derzeit sind die Hauptkunden: Japan Sharp (SHARP), Japan SMC, Japan Panasonic (Panasonic), das schwedische Automobilunternehmen VOVOL usw., alle mit einer Anlageinvestition von mehr als 30 Millionen Dollar, heißen Freunde aus allen Gesellschaftsschichten in der Fabrik willkommen, um sie zu besuchen, zu studieren, zu beraten und zu kommen! Wir heißen Freunde aus allen Lebensbereichen willkommen, unsere Fabrik zu besuchen, Nachforschungen anzustellen, sich zu beraten und zur Probenverarbeitung zu uns zu kommen.

Wir freuen uns darauf, mit Ihnen eine gute Geschäftsbeziehung mit gegenseitigem Vertrauen und Gegenseitigkeit aufzubauen!

-

-

Einführung in Rundkopf-Kreuzschrauben Rundkopf-Querschrauben sind eine Art Befestigungselement, das häufig im Baugewerbe, im Maschinenbau und in industriellen Anwendungen eingesetzt wird. ...

MEHR LESEN -

Einführung in Kupfer-, Stahl- und Messingmuttern Muttern sind unverzichtbare Befestigungselemente, die in verschiedenen mechanischen, elektrischen und Bauanwendungen verwendet werden. Zu den am ...

MEHR LESEN -

Einführung in Kohlenstoffstahlschrauben Kohlenstoffstahlschrauben werden aufgrund ihrer außergewöhnlichen Festigkeit, Vielseitigkeit und Kosteneffizienz häufig im Baugewerbe, in Industriem...

MEHR LESEN

Welche Aspekte werden bei der Prüfung und Zertifizierung von Sonderbolzen berücksichtigt?

Die Prüfung und Zertifizierung nicht standardmäßiger Bolzen ist ein wichtiger Schritt, um sicherzustellen, dass sie spezifische Anwendungsanforderungen und Sicherheitsstandards erfüllen. Nachfolgend finden Sie detaillierte Beschreibungen mehrerer wichtiger Prüf- und Zertifizierungsaspekte unter Angabe relevanter Suchergebnisse:

Mechanische Leistungsprüfung: Mechanische Leistungsprüfungen sind der Schlüssel zur Bewertung der Tragfähigkeit und Haltbarkeit von nicht standardmäßigen Bolzen. Dazu gehören Zugprüfungen, Härteprüfungen, Prüflastprüfungen usw. Die Garantielastprüfung dient beispielsweise dazu, die maximale Belastung zu prüfen, der Gewindeprodukte ohne nennenswerte plastische Verformung standhalten können. Diese Tests stellen sicher, dass die Bolzen den zu erwartenden mechanischen Belastungen im praktischen Einsatz standhalten.

Analyse der chemischen Zusammensetzung: Für nicht standardmäßiger Bolzen Für bestimmte Materialien ist eine Analyse der chemischen Zusammensetzung erforderlich, um zu überprüfen, ob die vorgegebenen Legierungsspezifikationen und Leistungsanforderungen erfüllt werden. Dies ist entscheidend für Korrosionsbeständigkeit, Festigkeit und andere wichtige Leistungseigenschaften.

Prüfung der Gewindegenauigkeit: Die Gewindegenauigkeit ist entscheidend für die Funktionalität nicht standardmäßiger Bolzen. Zu den Tests gehören typischerweise Messungen des Durchmessers, der Steigung und der Form des Gewindes, um sicherzustellen, dass es richtig in die entsprechende Mutter oder das entsprechende Befestigungselement eingreift. Die Toleranzklasse der Gewinde sollte bestimmten Standards entsprechen, wie in GB/T 3103.1-2002 beschrieben.

Prüfung der Umweltverträglichkeit: Nicht standardmäßige Bolzen müssen möglicherweise unter bestimmten Umgebungsbedingungen funktionieren, z. B. bei hoher Luftfeuchtigkeit, hohen Temperaturen oder chemisch korrosiven Umgebungen. Daher werden Umweltverträglichkeitstests wie Salzsprühnebeltests, Temperaturzyklustests usw. durchgeführt, um ihre Leistung und Haltbarkeit unter diesen Bedingungen zu bewerten.

Ermüdungstests: Mit Ermüdungstests wird die Leistung von Bolzen unter wiederholten Belastungs- und Entlastungsbedingungen simuliert. Dies ist wichtig für die Vorhersage der Lebensdauer von Bolzen und die Vermeidung von Ermüdungsversagen.

Allgemeine technische Bedingungen für Verbindungselemente: Gemäß Standards wie GB/T 16938-2008 müssen nicht standardmäßige Bolzen die allgemeinen technischen Bedingungen für Bolzen, Schrauben, Stehbolzen und Muttern erfüllen, einschließlich Abmessungen, Toleranzen, Gewindeanforderungen usw.

Qualitätszertifizierung: Der Herstellungsprozess von nicht standardmäßigen Bolzen muss möglicherweise einer bestimmten Qualitätsmanagementsystemzertifizierung wie ISO 9001 oder branchenspezifischen Qualitätsstandards wie GJB9001C-2017 (National Military Standard) folgen. Diese Zertifizierungen stellen sicher, dass der Produktionsprozess und die Endqualität des Produkts internationalen oder Industriestandards entsprechen.

Sicherheitstests: Zu den Sicherheitstests gehört die Bewertung der Tragfähigkeit und Sicherheit von nicht standardmäßigen Bolzen unter extremen Bedingungen, wie z. B. der Keillasttest, bei dem die Leistung von Bolzen unter bestimmten Belastungen untersucht wird, um sicherzustellen, dass es in tatsächlichen Anwendungen nicht zu unerwarteten Ausfällen kommt . .

Einhaltung von Produktstandards: Nicht standardmäßige Bolzen sollten den relevanten Produktstandards wie GB/T 3098.1-2010 usw. entsprechen. Diese Standards legen die mechanischen Leistungsanforderungen von Verbindungselementen fest.

Durch die oben genannten Tests und Zertifizierungen können Hersteller von nicht standardmäßigen Bolzen sicherstellen, dass ihre Produkte nicht nur spezifische Anwendungsanforderungen erfüllen, sondern auch den Sicherheits- und Qualitätsstandards der Branche entsprechen und den Benutzern zuverlässige und sichere Produkte bieten.

Wie lassen sich Kosten und Leistung einer nicht standardmäßigen Bolzenanpassung in Einklang bringen?

Das Ausbalancieren von Kosten und Leistung kundenspezifischer Bolzen ist ein wichtiger Gesichtspunkt im Herstellungsprozess. Hier sind einige wichtige Punkte, um ein Gleichgewicht zwischen Kosteneffizienz und Erfüllung der Leistungsanforderungen zu finden:

Bedarfsanalyse: Führen Sie während der Entwurfsphase eine eingehende Kommunikation mit Kunden durch, um die spezifischen Anwendungsszenarien und Leistungsanforderungen von nicht standardmäßigen Bolzen zu klären. Dies trägt dazu bei, Over-Engineering zu vermeiden und dadurch unnötige Kosten zu reduzieren.

Materialauswahl: Wählen Sie entsprechend der Einsatzumgebung und den mechanischen Anforderungen des Bolzens kostengünstige Materialien aus. Beispielsweise können Sie für allgemeine Anwendungen Standardmaterialien aus Kohlenstoffstahl wählen, während Sie für Anwendungen mit höheren Anforderungen an die Korrosionsbeständigkeit möglicherweise Edelstahl wählen möchten.

Designoptimierung: Durch computergestütztes Design (CAD) und Simulationsanalyse werden Geometrie und Größe der Bolzen optimiert, um ihre Tragfähigkeit zu erhöhen und gleichzeitig den Materialverbrauch zu reduzieren.

Produktionsprozess: Wählen Sie geeignete Produktionsprozesse wie Kaltstauchen, maschinelle Bearbeitung oder Pulvermetallurgie usw. Mit diesen Prozessen können Sie die Kosten kontrollieren und gleichzeitig die Leistungsanforderungen erfüllen.

Massenproduktion: Massenproduktion kann die Kosten pro Produkteinheit senken. Durch die Optimierung des Produktionsprozesses und die Verbesserung des Automatisierungsgrades können die Arbeitskosten gesenkt und die Produktionseffizienz verbessert werden.

Supply Chain Management: Durch den Aufbau langfristiger Kooperationsbeziehungen mit zuverlässigen Lieferanten können Rohstoffkosten gesenkt und die Qualität und Lieferstabilität der Rohstoffe sichergestellt werden.

Qualitätskontrolle: Durch Investitionen in präzise Qualitätskontrollprozesse können Nacharbeit und Ausschuss reduziert und so die Produktionskosten gesenkt werden.

Leistungstests: Führen Sie während des Design- und Produktionsprozesses die erforderlichen Leistungstests durch, um sicherzustellen, dass nicht standardmäßige Bolzen die geringsten Materialien und den einfachsten Prozess erfordern, ohne dass die Leistung darunter leidet.

Kontinuierliche Verbesserung: Durch kontinuierliche Verbesserung und Einführung neuer Technologien kann die Produktionseffizienz verbessert und die Kosten gesenkt werden, während gleichzeitig die Produktleistung erhalten oder verbessert wird.

Kundenfeedback: Achten Sie auf Kundenfeedback und passen Sie Produktdesign und Produktionsprozesse an die Markt- und Kundenbedürfnisse an, um das beste Gleichgewicht zwischen Kosten und Leistung zu erreichen.

Lebenszykluskosten: Berücksichtigen Sie die gesamten Lebenszykluskosten von nicht standardmäßige Stollen , einschließlich Installation, Wartung und Austausch usw., um eine maximale Kosteneffizienz während des gesamten Produktlebenszyklus zu gewährleisten.

Durch die oben genannten Maßnahmen können Hersteller die Kosten effektiv kontrollieren und ihren Kunden kostengünstige Produkte anbieten, ohne auf die Leistung nicht standardmäßiger Bolzen verzichten zu müssen.