Einführung in Schrauben-Hardware Schraubenbeschläge sind ein grundlegender Bestandteil bei Bau-, Fertigungs- und Heimwerkerprojekten. Es spielt eine entscheidende Rolle bei der sicheren Ve...

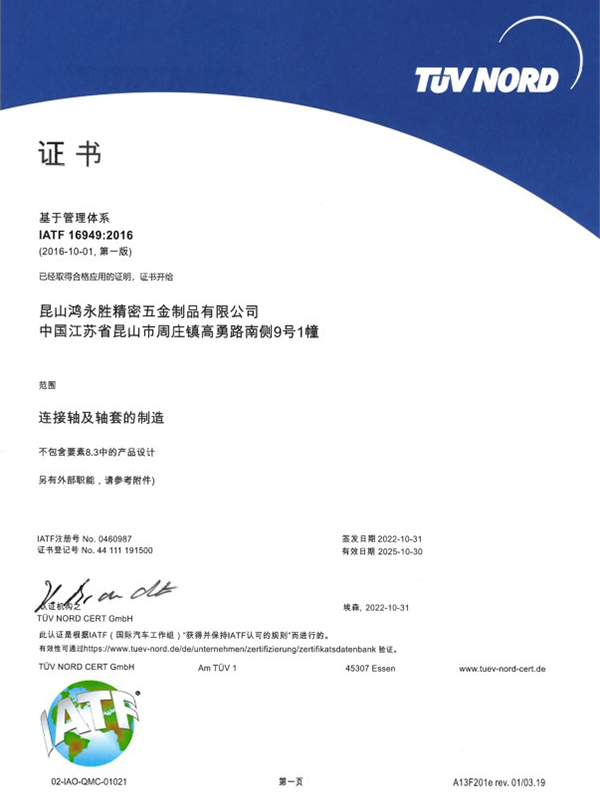

MEHR LESENDas Unternehmen hat zwei Qualitätsmanagementzertifikate erhalten: ISO9001:2015 und IATF16949:2016.

Derzeit ist das Unternehmen für die Erbringung von Dienstleistungen für Japan, Schweden, die Vereinigten Staaten, Singapur, Malaysia, Hongkong und das Perlflussdelta sowie für viele andere Kunden tätig. Derzeit sind die Hauptkunden: Japan Sharp (SHARP), Japan SMC, Japan Panasonic (Panasonic), das schwedische Automobilunternehmen VOVOL usw., alle mit einer Anlageinvestition von mehr als 30 Millionen Dollar, heißen Freunde aus allen Gesellschaftsschichten in der Fabrik willkommen, um sie zu besuchen, zu studieren, zu beraten und zu kommen! Wir heißen Freunde aus allen Lebensbereichen willkommen, unsere Fabrik zu besuchen, Nachforschungen anzustellen, sich zu beraten und zur Probenverarbeitung zu uns zu kommen.

Wir freuen uns darauf, mit Ihnen eine gute Geschäftsbeziehung mit gegenseitigem Vertrauen und Gegenseitigkeit aufzubauen!

-

-

Einführung in Rundkopf-Kreuzschrauben Rundkopf-Querschrauben sind eine Art Befestigungselement, das häufig im Baugewerbe, im Maschinenbau und in industriellen Anwendungen eingesetzt wird. ...

MEHR LESEN -

Einführung in Kupfer-, Stahl- und Messingmuttern Muttern sind unverzichtbare Befestigungselemente, die in verschiedenen mechanischen, elektrischen und Bauanwendungen verwendet werden. Zu den am ...

MEHR LESEN -

Einführung in Kohlenstoffstahlschrauben Kohlenstoffstahlschrauben werden aufgrund ihrer außergewöhnlichen Festigkeit, Vielseitigkeit und Kosteneffizienz häufig im Baugewerbe, in Industriem...

MEHR LESEN

Welche Montagetechniken werden üblicherweise verwendet, um optische Wellen mit rotierenden Teilen zu verbinden?

Die Verbindung zwischen der optischen Welle und rotierenden Komponenten ist ein entscheidender Aspekt für die ordnungsgemäße Funktion mechanischer Systeme. Nachfolgend sind einige häufig verwendete Montagetechniken sowie deren Anwendungen und Bedeutung für die Verbindung der Welle mit rotierenden Komponenten aufgeführt:

Passfederverbindung: Die Passfederverbindung ist eine traditionelle Methode, bei der Passfedern (z. B. flache Passfedern, runde Passfedern, konische Passfedern usw.) zur Drehmomentübertragung verwendet werden. Bei der Montage werden die Passfedern zwischen den Nuten der Welle und den Schlitzen im rotierenden Bauteil platziert und durch axialen oder radialen Druck gesichert. Passfederverbindungen sind einfach und zuverlässig, sind jedoch unter Hochgeschwindigkeits- oder Schwerlastbedingungen möglicherweise nicht die beste Wahl, da sie zu einer erheblichen Spannungskonzentration führen können.

Keilwellenverbindung: Bei der Keilwellenverbindung werden Keilwellen mit mehreren Zähnen entlang der Achse verwendet, um mit der Innenbohrung rotierender Komponenten zusammenzupassen. Keilwellenverbindungen bieten eine gleichmäßigere Drehmomentübertragung, reduzieren die Spannungskonzentration und ermöglichen eine gewisse axiale Bewegung, um die Montage zu erleichtern. Sie werden häufig in Anwendungen eingesetzt, die eine präzise Steuerung relativer Positionen und die Übertragung erheblicher Drehmomente erfordern.

Stellschraubenverbindung: Stellschrauben (auch Madenschrauben oder Madenschrauben genannt) können direkt auf der Welle befestigt oder über elastische Elemente gesichert werden, um rotierende Komponenten präzise zu positionieren. Gewindestiftverbindungen sind einfach, kostengünstig und eignen sich für Bauteile mit geringer Belastung oder halbfesten Positionen.

Presspassung: Bei der Presspassung werden rotierende Komponenten (wie Lager, Zahnräder usw.) durch Druck oder thermische Ausdehnung/Kontraktion fest auf der Welle montiert. Presspassungen können sehr robuste Verbindungen ermöglichen, die für Anwendungen geeignet sind, die schweren Lasten und hohem Drehmoment standhalten. Allerdings können die Montage- und Demontageprozesse dieser Verbindungsmethode komplex und herausfordernd sein.

Konische Verbindung: Bei der konischen Verbindung wird der konische Abschnitt am Ende der Welle in ein konisches Loch in der rotierenden Komponente eingepasst, wodurch die Verbindung durch axialen Druck erreicht wird. Konische Verbindungen bieten selbstausrichtende Eigenschaften und werden häufig zum Verbinden von Werkzeugmaschinenspindeln und -lagern verwendet.

Schrumpfverbindung: Schrumpfverbindung (auch bekannt als Schrumpfverbindung) ist eine schlüssellose Verbindungsmethode, bei der eine dehnbare Hülse auf der Welle installiert wird, die im expandierten Zustand das Loch der rotierenden Komponente fest umschließt und so die Verbindung herstellt. Schrumpfverbindungen können große Drehmomente übertragen und sind einfach zu montieren und zu demontieren, geeignet für Anwendungen, die eine häufige Demontage erfordern.

Magnetkupplung: Bei der Magnetkupplung werden Permanentmagnete eingesetzt, um magnetische Kräfte zwischen der Welle und rotierenden Komponenten zu erzeugen und so eine berührungslose Verbindung zu erreichen. Diese Verbindungsmethode kann den Verschleiß reduzieren und eignet sich für Anwendungen, die reibungslose Verbindungen erfordern oder in rauen Umgebungen arbeiten.

Hydraulische oder thermische Montage: Bei Presssitzverbindungen können hydraulische oder thermische Montagetechniken den Montageprozess vereinfachen. Die hydraulische Montage nutzt Flüssigkeitsdruck, um die rotierende Komponente auf die Welle zu drücken, während bei der thermischen Montage die rotierende Komponente erhitzt wird, um sie auszudehnen, bevor sie auf die Welle montiert wird, und dann abgekühlt wird, um sie an Ort und Stelle zu befestigen.

Sicherungsvorrichtungen: Durch die Verwendung von Sicherungsvorrichtungen wie Sicherungsplatten, Sicherungsmuttern usw. kann die Position rotierender Komponenten auf der Welle gesichert werden, wodurch Positionsversätze aufgrund von Vibrationen oder Laständerungen verhindert werden.

Jede Montagetechnik hat ihre spezifischen Anwendungen und Vorteile. Die Wahl der Technik hängt von den spezifischen Anwendungsanforderungen ab optischer Schaft , Lastbedingungen, einfache Montage und Wartung sowie Kostenüberlegungen. Während des Konstruktions- und Montageprozesses sollten auch Faktoren wie Wellenmaßgenauigkeit, Passungstoleranz, Betriebstemperatur und Umgebungsbedingungen berücksichtigt werden, um die Zuverlässigkeit der Verbindung und die Gesamtleistung des mechanischen Systems sicherzustellen.

Warum reduzieren optische Wellen Reibung und Verschleiß?

Optische Schäfte reduzieren Reibung und Verschleiß hauptsächlich aufgrund der folgenden Schlüsselfaktoren:

Präzisionsbearbeitung: Optische Wellen werden normalerweise durch Präzisionsbearbeitungstechniken wie Drehen, Schleifen und Polieren hergestellt. Durch diese Prozesse kann sichergestellt werden, dass die mikroskopische Rauheit der Wellenoberfläche ein sehr niedriges Niveau erreicht. Je glatter die Oberfläche, desto weniger Reibung entsteht beim Kontakt mit rotierenden Teilen und reduziert somit Reibung und Verschleiß.

Oberflächenbehandlung: Die Oberfläche optischer Schäfte wird häufig speziell behandelt, beispielsweise durch Plattieren, Beschichten oder Wärmebehandlung. Diese Behandlungen können die Oberflächenrauheit weiter reduzieren, die Härte verbessern und die Verschleißfestigkeit erhöhen. Beispielsweise kann eine Verchromung für eine harte und glatte Oberfläche sorgen, während eine Teflonbeschichtung für einen extrem niedrigen Reibungskoeffizienten sorgen kann.

Materialauswahl: Die Materialauswahl des optischer Schaft hat einen wichtigen Einfluss auf die Verschleißfestigkeit. Hochwertiger Wälzlagerstahl oder anderer legierter Stahl weist eine gute Härte und Zähigkeit auf und hält hohen Belastungen und Belastungen stand, während er gleichzeitig geringe Reibungseigenschaften beibehält.

Schmierung: Die richtige Schmierung ist der Schlüssel zur Reduzierung von Reibung und Verschleiß beim Betrieb optischer Wellen. Schmieröl oder -fett kann einen dünnen Film auf der Wellenoberfläche bilden, der die Kontaktflächen trennt, den direkten Kontakt zwischen Metall und Metall verringert und Reibung und Verschleiß deutlich verringert.

Designmerkmale: Das Design eines optischen Schafts, einschließlich seiner Form, Größe und Passungstoleranzen, beeinflusst seine Reibungs- und Verschleißeigenschaften. Beispielsweise können der richtige Wellendurchmesser und die richtige Lagerauswahl eine gleichmäßige Lastverteilung gewährleisten und lokale Spannungskonzentrationen und übermäßigen Verschleiß reduzieren.

Arbeitsgeschwindigkeit: Auch die Arbeitsgeschwindigkeit des optischen Schaftes ist ein wichtiger Faktor. Bei hohen Geschwindigkeiten müssen dynamische Effekte wie Wärmeentwicklung und Schmierfilmstabilität berücksichtigt werden. Die Konstruktion muss auch bei hohen Geschwindigkeiten einen stabilen Schmierzustand gewährleisten, um Reibung und Verschleiß zu reduzieren.

Umgebungskontrolle: Die Arbeitsumgebung des optischen Schafts hat einen erheblichen Einfluss auf seine Reibungs- und Verschleißeigenschaften. In verschmutzten oder feuchten Umgebungen kann es zu einem beschleunigten Verschleiß der Wellenoberflächen kommen. Daher sind Umgebungskontrollen und Schutzmaßnahmen, wie z. B. Dichtungssysteme, von entscheidender Bedeutung für die Aufrechterhaltung der Leistung optischer Schäfte.

Wartung und Überwachung: Regelmäßige Wartung und Überwachung können dazu beitragen, Probleme, die zu erhöhter Reibung und Verschleiß führen können, wie z. B. Wellenfehlausrichtung, beschädigte Lager oder unzureichende Schmierung, umgehend zu erkennen und zu beheben.

Durch die umfassende Berücksichtigung der oben genannten Faktoren können durch die Konstruktion und Verwendung optischer Wellen Reibung und Verschleiß deutlich reduziert werden, wodurch die Effizienz und Zuverlässigkeit des mechanischen Systems verbessert und die Lebensdauer der Ausrüstung verlängert wird.